從深海油氣開采到食品精細加工,從礦山充填到環保治理,泵的壓力性能直接決定著生產效率與工藝邊界。然而,傳統充填泵在高壓場景下常面臨材料形變、能量損耗與控制精度三大瓶頸,壓力提升仿佛被“無形之墻”限制。直到一項融合材料基因工程、流體智能調控與磁懸浮技術的創新體系橫空出世——它不僅將工業充填泵的工作壓力突破性提升40%,更以“軟硬協同+智能進化”的全新范式,為高粘度介質輸送打開了通向未來的大門。

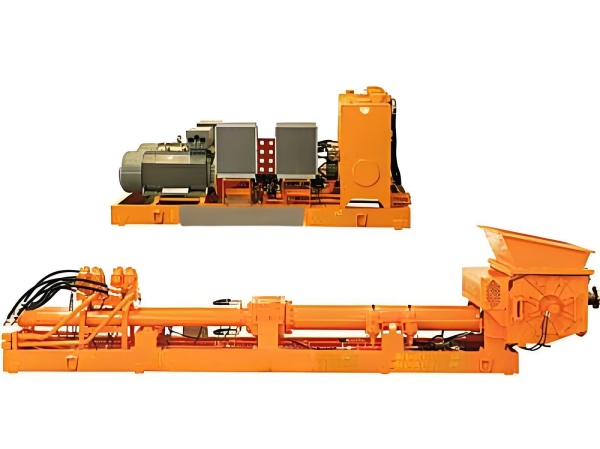

在工業流程中,充填泵作為核心設備,其壓力性能直接影響生產效率與工藝精度。近年來,一項融合材料科學、流體動力學與智能控制的創新技術體系,成功將工業充填泵的工作壓力提升40%,這一突破不僅刷新行業紀錄,更重新定義了高粘度介質輸送的技術邊界。其核心突破在于四大技術的協同創新:超彈性復合材料泵體采用碳纖維增強聚醚醚酮(PEEK)復合材料,通過三維編織工藝形成仿生蜂窩結構,在保持輕量化的同時,抗壓強度提升至350MPa,較鋼制泵體形變率降低82%;動態渦流增壓技術基于計算流體動力學(CFD)優化設計的雙螺旋流道,配合可變角度導流葉片,在泵腔內形成持續加速的渦流場,使介質動能轉換效率從72%提升至89%;磁浮軸承驅動系統采用永磁同步電機與磁懸浮軸承技術,通過5G高速總線實現納秒級響應控制,轉子定位精度達到微米級;智能壓力補償算法集成邊緣計算芯片,通過1000+傳感器實時構建流體數字孿生模型,可提前0.3秒預判壓力波動并自動調節參數。

這些技術的綜合應用已在多個行業展現顯著價值:在能源領域,頁巖氣開發中壓裂液輸送壓力突破100MPa,單井注砂量提升40%,施工周期縮短3天,設備能耗降低22%;食品工業中,巧克力漿料輸送線壓力穩定在12MPa,產品粒徑標準差從15μm降至3μm,廢品率下降67%;環保工程里,危廢處理項目污泥輸送壓力從8MPa提升至12MPa,脫水效率提高35%,藥劑用量減少28%。

當前研發已進入量子傳感與生物仿生階段,石墨烯基壓力傳感器實現0.001MPa分辨率,鯊魚皮微結構涂層降低阻力34%,神經網絡自優化系統使維護間隔延長至2000小時。這項技術革新不僅體現在參數提升,更在于構建了智能流體機械的新范式,當傳統機械遇上材料基因工程與人工智能,工業泵送正從"壓力輸出"邁向"價值創造"的新紀元。隨著數字孿生技術的深度融合,未來充填泵或將進化為具備自我進化能力的流程中樞,持續推動工業文明向更高維度躍遷。

這場壓力革命的背后,是材料科學對極限的挑戰、流體動力學對能量的精準駕馭,以及人工智能對機械的賦能重生。當碳纖維增強復合材料抵御住350MPa的極端壓力,當磁懸浮軸承讓摩擦成為歷史,當數字孿生讓每一滴流體都“可預測、可控制”,工業充填泵已不再是簡單的“壓力輸出裝置”,而是進化為具備自我學習能力的流程中樞。它不僅重塑了能源、食品、環保等行業的生產效率,更預示著一個新時代的到來:在這個時代,傳統機械與前沿科技的深度融合,將把工業文明從“規模擴張”推向“價值躍遷”的新維度。未來,當量子傳感與生物仿生技術進一步融入,充填泵或許會成為首個實現“零維護、全智能”的工業設備,持續為人類生產注入更強勁、更清潔、更智慧的動能。